使用基于GaN的OBC应对电动汽车EMI传导发射挑战

在上期中,我们探讨了采用峰值电流模式控制的功率因数校正。

本期,为大家带来的是《使用基于 GaN 的 OBC 应对电动汽车 EMI 传导发射挑战》,将深入回顾 CISPR 32 对 OBC 的 EMI 要求,同时详细探讨可靠数据测量的最佳做法、GaN 对 EMI 频谱的影响,以及解决传导发射问题的有效方案。

引言

车载充电器 (OBC) 是任何电动汽车的基本要素。为了减小车辆尺寸和减轻车辆重量,氮化镓 (GaN) 等宽带隙器件是实现功率转换的热门选择。GaN开关具有低输出电容 (COSS),能够比传统的硅金属氧化物半导体场效应晶体管 (MOSFET)更快、更有效地进行开关,从而显著减小 OBC 的体积。但是,更快的开关速度确实引发了对电磁干扰 (EMI) 特征的相关影响的担忧。

本文回顾了国际无线电干扰委员会 (CISPR) 32对 OBC 的 EMI 要求,并讨论了关于可靠数据测量的最佳做法、GaN 对 EMI 频谱的影响以及有助于解决观察到的传导发射问题的想法。

系统概述

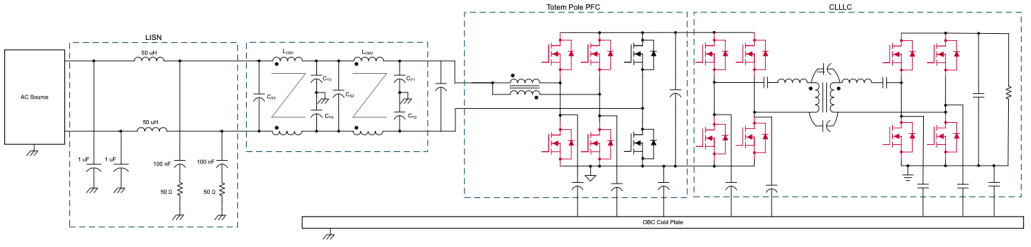

图 1是 OBC 的示意图。功率因数校正 (PFC) 包括两个以 120kHz 固定频率和 180° 相位差运行的相位。电容-电感-电感-电感-电容 (CLLLC) 以 250kHz 和 800kHz 之间的可变频率运行。在全功率运行 (6.6kW) 下,CLLLC 以大约 500kHz 的标称频率运行。该系统使用铝制冷板进行液冷,如图 1底部所示。该冷板对于围绕 EMI 进行讨论特别重要,因为它连接到大地;因此,冷板的任何寄生电容都有可能产生共模发射。

图 1展示了滤波器的结构,以及与交流电源和 OBC 的相关连接。该滤波器是一个二级滤波器,其差模电感来自共模扼流圈中的漏电感。

图 1:OBC 原理

图 2展示了附有冷板的物理系统。

图 2:带液冷冷板的 OBC 硬件

EMI 滤波器设计

通常,EMI 包括差模和共模噪声。在 OBC 系统中,PFC 的输入电流是差模噪声的主要产生源,而共模噪声可能来自 PFC 和 CLLLC。图 1展示了开关节点与冷板之间、冷板初级和次级接地之间以及 CLLLC 变压器初级和次级绕组之间的寄生电容。这些寄生电容会产生或影响系统中的共模噪声电流水平。

使用估算的寄生电容进行的仿真表明,在最坏的情况下,仅使用 2.2µF 输入电容 CX1 的裸差模噪声约为 110dBµV。同样,没有共模滤波器的裸共模噪声在大约 350kHz 时约为 115dBµV。如图 1所示,二级滤波器的设计可衰减低于 CISPR 32 标准的 EMI 噪声。在图 1中,LCM1 和 LCM2在 350kHz 时的共模阻抗约为 3kΩ,其漏感约为 6.4µH,用于差模噪声衰减。

在图 1中,CX1 和 CX2 是用于衰减差模噪声的 2.2µF 薄膜电容器,而 CY1、CY2、CY3 和 CY4 是用于衰减共模噪声的 4.7nF 陶瓷电容器。理想情况下,通过设计的滤波器,裸共模噪声和裸差模噪声均应衰减 65dBµV 以上,EMI 噪声应符合 CISPR 32 标准。

然而,在高频和实际测试中仍然存在一些实际挑战。

测量设置

测量设置对于了解与 EMI 相关的挑战至关重要。图 3展示了要考虑的基本要素。OBC 需要 12V 电源来为控制和偏置电路供电。这种偏置不会在待测器件中产生,因此需要某种辅助电源才能运行。

图 3:测试设置的方框图

在选择电源之前,重要的是要认识到任何台式测试设备都有专属的内部 Y 电容器。这些电容器创建了一条路径,OBC 内的共模电流可以通过该路径流动。但由于这些电容器不是待测系统的一部分,因此它们的影响是在任何测量 EMI 中产生误差。使用与接地良好隔离的电源(在本例中为 12V 电池)有助于避免此问题。

OBC 的负载具有相同的潜在问题,需要使用电阻负载组。此外,虽然使用 PC 配置 OBC 进行操作,但在运行 EMI 扫描之前将其移除了;因此它没有显示在测量设置中。

结果

在测试阶段出现了几个难题。初始测试试图用一个电子负载、辅助电源和一台 PC 来表征 EMI,所有这些都在 EMI 扫描期间连接到 OBC。这导致通过测试设备和 PC 的多个接地返回路径产生问题。所有这些项目都有内部 Y 电容器,让共模噪声有机会流动。最终,在测试期间移除 PC、使用电池作为辅助电源并改为电阻负载,这三项操作消除了这些路径。

在解决了测量设置中的接地问题之后,仍然需要显著改进频谱。请注意,图 3展示了与交流电源串联的滤波器。我只需要测量 OBC 生成的 EMI。交流电源产生的任何 EMI 都是与 OBC 无关的问题。在确定交流源将大量噪声注入测量频谱后,添加一个与交流源串联的滤波器可防止任何源产生的传导发射破坏 OBC 的测量 EMI 特征。

在系统开发早期,EMI 滤波器中有一个额外的 X 电容器,未在图 1中显示。这个 X 电容器在图 4中表示为 CX0。这个电容器是由 CX0 产生的 240kHz 谐振的一部分,即 OBC 寄生互连电感(LP1 和 LP2)和 CX1。如前所述,PFC 的每个相位都以 120kHz 和 180° 的相位差运行。这意味着 240kHz 是 PFC 产生的电流的基频。由于共振发生在该频率,频谱的 240kHz 分量的幅度显著增加。移除 CX0 会消除这种共振。

图 4:突出显示寄生谐振的 EMI 滤波

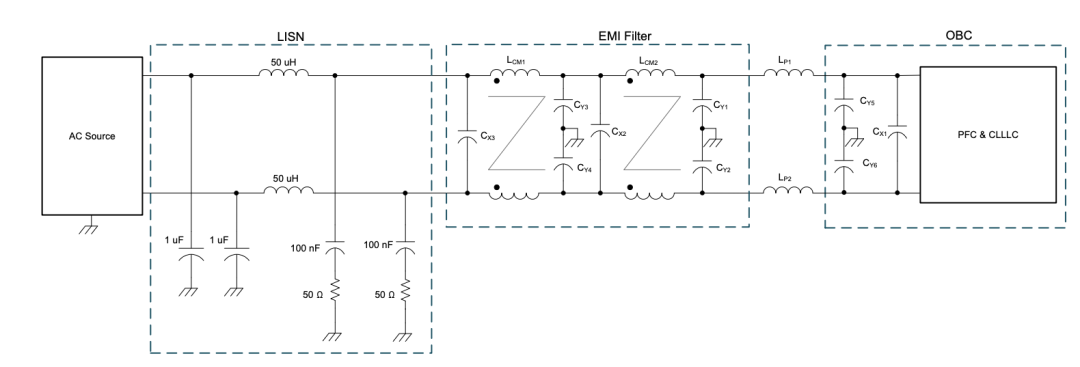

下一个重要问题是绕过 EMI 滤波器的噪声,通过在 EMI 滤波器周围使用屏蔽以及用于互连的屏蔽电缆来解决这个问题。屏蔽 EMI 滤波器时,除 CX1 外,整个 EMI 滤波器从主板上移除。EMI 滤波器放置在屏蔽外壳内。最终,将一组 4.7nF Y 电容器(CY5 和 CY6)放回主板上的位置,该位置非常靠近主板的底盘接地连接到冷板的位置。添加这些电容器可显著降低 5MHz 以上的 EMI 频谱。图 5展示了带有额外 Y 电容器的最终滤波器。

图 5:删除了 CX0 的最终 EMI 滤波器

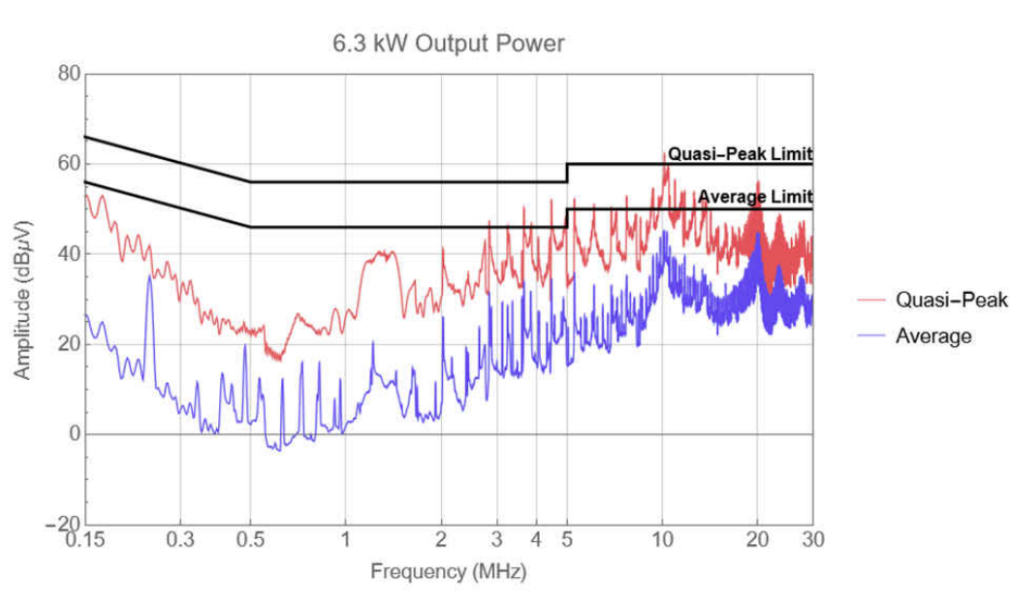

图 6展示了最终 EMI 性能。此时,只剩下接近 10MHz 的小共振。为了解决这种谐振,您可以改善滤波器第二级中共模电感的高频特性,改进印刷电路板布局,或添加另一级带有铁氧体磁珠或小型共模扼流圈的高频电感来过滤高频噪声。

图 6:全功率 EMI 滤波器扫描

结论

EMI 在很大程度上取决于系统的电气特性和物理结构。这些因素导致难以列出一个能成功降低 EMI 的简单公式。

但是,在调试此示例中出现的问题后,可以突出显示几个要点:

接地是滤波器设计和测试中非常重要的方面。对于正确评估 EMI 和降低 EMI 水平,了解系统中的所有返回路径至关重要。

原理图上的内容并不是全部。理论上,您的过滤器可能具有您需要的所有衰减。但在现实中,滤波器将具有无法解释的寄生电容和互感耦合路径。这些路径导致管理 EMI 变得非常困难,尤其是在高频和低频时。请记住,小信号行为并不总是与大信号行为相同。滤波器在小电流幅度下的行为未必与同一滤波器在重负载时的行为相同。

GaN 可以增加电源的功率密度,而不会对 EMI 频谱产生不利影响。虽然本文没有讨论 GaN 实现的功率密度改进,但您可以看到,通过使用传统的 EMI 缓解策略,可以处理更快的压摆率或开关频率带来的任何相关影响。实际上,数据中没有任何内容表明此设计的 EMI 问题比基于硅的设计更糟糕。这可能是非常重要的结果,因为减轻对这一因素的担忧会增强 GaN 的吸引力。

基于 GaN 的 6.6kW 双向车载充电器参考设计包括由 TI 的GaN FET 实现的原理图、布局和测试结果。