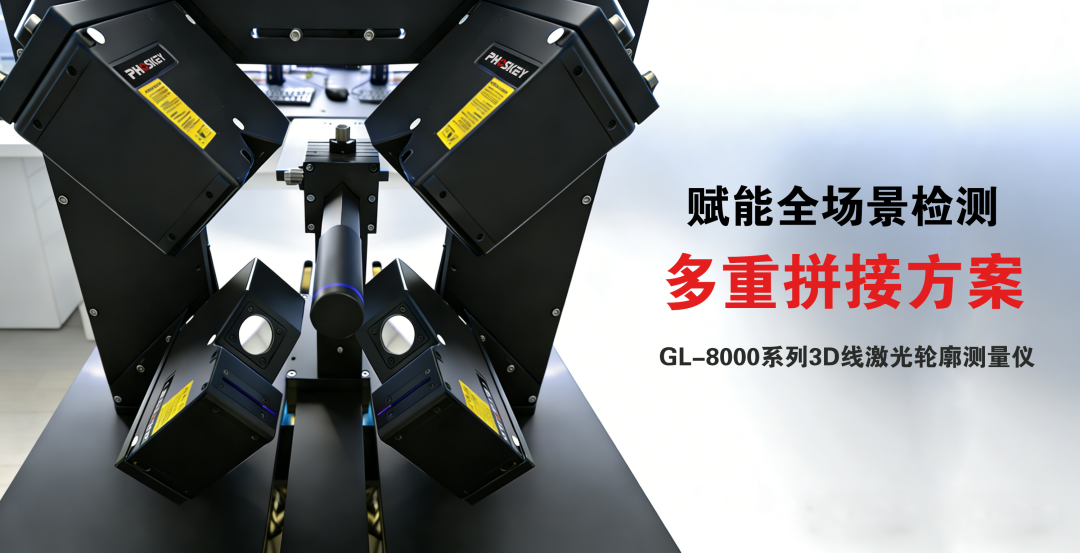

3D应用丨光子精密带你解锁多个高难度3D相机拼接检测

在高端制造与精密检测领域,面对尺寸庞大、结构复杂或要求全尺寸测量的工件,3D线激光轮廓测量仪的拼接检测技术已成为不可或缺的解决方案。

然而,稳定可靠的拼接检测绝非简单叠加 3D 相机就能实现。在真实工业场景中的应用,常具体化为以下痛点:拼接错位、整体精度骤降、高速扫描数据错乱、复杂特征处点云丢失,以及系统集成难与调试周期漫长等问题。

针对难题,光子精密GL-8000系列3D线激光轮廓测量仪凭借前沿光学设计、精密制造工艺与智能算法处理,提供了多个坚实可靠的拼接检测方案,这些核心优势直接赋能于多种拼接应用场景:

01 多相机标定拼接——360°全方位检测

使用多台3D相机环绕工件固定安装并从不同角度同步扫描,通过全局高精度标定与重叠区域的智能数据融合,将多视角数据拼接成完整的 360°三维模型,全面获取工件三维信息。

优势:GL-8000系列支持多相机组网,融合算法可自动对齐与融合重叠数据,即使在重叠区域较少、特征不明显的情况下,也能避免拼接错位,生成完整的三维模型。

典型应用:钢管、电池壳体等回转体或长形工件的360°全尺寸检测与表面缺陷(划痕、凹凸)扫描。

02 对头拼接——精确对位与盲区消除

两台3D 相机安装在工件的两侧(如左右),使其扫描视野在物体表面“对头”精确衔接,以此消除因高度变化或侧壁遮挡造成的单侧测量盲区。

更优方案——GL8160D

更优方案——GL8160D

采用一台GL-8160D,创新双目单线设计实现视野互补,轻松破解测量盲区难题,并结合智能杂光抑制算法,抑制高反光材质表面干扰。

优势:设备出厂时已完成内部协同标定,省去多设备标定与系统拼接步骤,现场部署效率直接提升 50%,同时确保获取完整、无死角的三维点云数据。

典型应用:手机摄像头模组的段差检测、PCB板焊点检测、具有复杂侧壁或台阶结构的零件检测。

03 对射拼接——高速、高稳定性同步

两台相机分别从工件上下两侧对射扫描,拼接形成完整三维点云模型后,可精确计算物体任意一点的厚度值/平面度,并完成表面缺陷检测。

优势:GL-8000系列提供丰富、稳定的触发接口,实现高稳定性同步。49KHz高扫描速率与亚微米级重复精度,保证高速连续扫描下的数据精准可靠。

典型应用:精密冲压件、注塑件、手机中框或玻璃盖板等的平面度与厚度测量

04 运动平台拼接——高易用性与集成度

将单台3D 相机或工件安装于精密运动平台,通过连续扫描与位置同步,解决单台传感器测量范围有限,难以应对超大尺寸或复杂连续曲面测量的问题。

优势:配套的自研软件Phoskey Vision与硬件深度集成,内置自动拼接功能,用户简单操作即可完成拼接测量流程部署,大幅降低使用门槛。

典型应用:长尺寸PCB板、大型平面板材的全尺寸形貌扫描与检测。

选择何种拼接方案,光子精密GL-8000系列3D线激光轮廓测量仪都可通过四大核心优势,实现检测质量大幅提升:

同步易 简化标定流程,快速部署且稳定运行,显著缩短项目周期。 精度稳 无缝高精度点云,测量结果更可靠、更精准。 适应广 多重抗干扰技术可适应不同工况,保障连续生产中的检测稳定性

场景多 灵活拼接,可攻克更多复杂检测任务

我们深知,每一处精密测量,都是品质的基石;每一次技术突破,皆为制造的赋能。

光子精密始终致力于中国精密检测技术的创新与深耕,不仅推出性能卓越的 GL-8000 系列 3D 线激光轮廓测量仪,更致力于为客户提供高精度、高效率、高可靠性的完整检测解决方案,助力中国智造,丈量无限精微。

更多产品详情介绍,请点击下方图片下载

审核编辑 黄宇