SiC碳化硅功率器件顶部散热封装:TOLT与QDPAK的结构优势、热电动力学分析及工程安装指南

SiC碳化硅功率器件顶部散热封装:TOLT与QDPAK的结构优势、热电动力学分析及工程安装指南

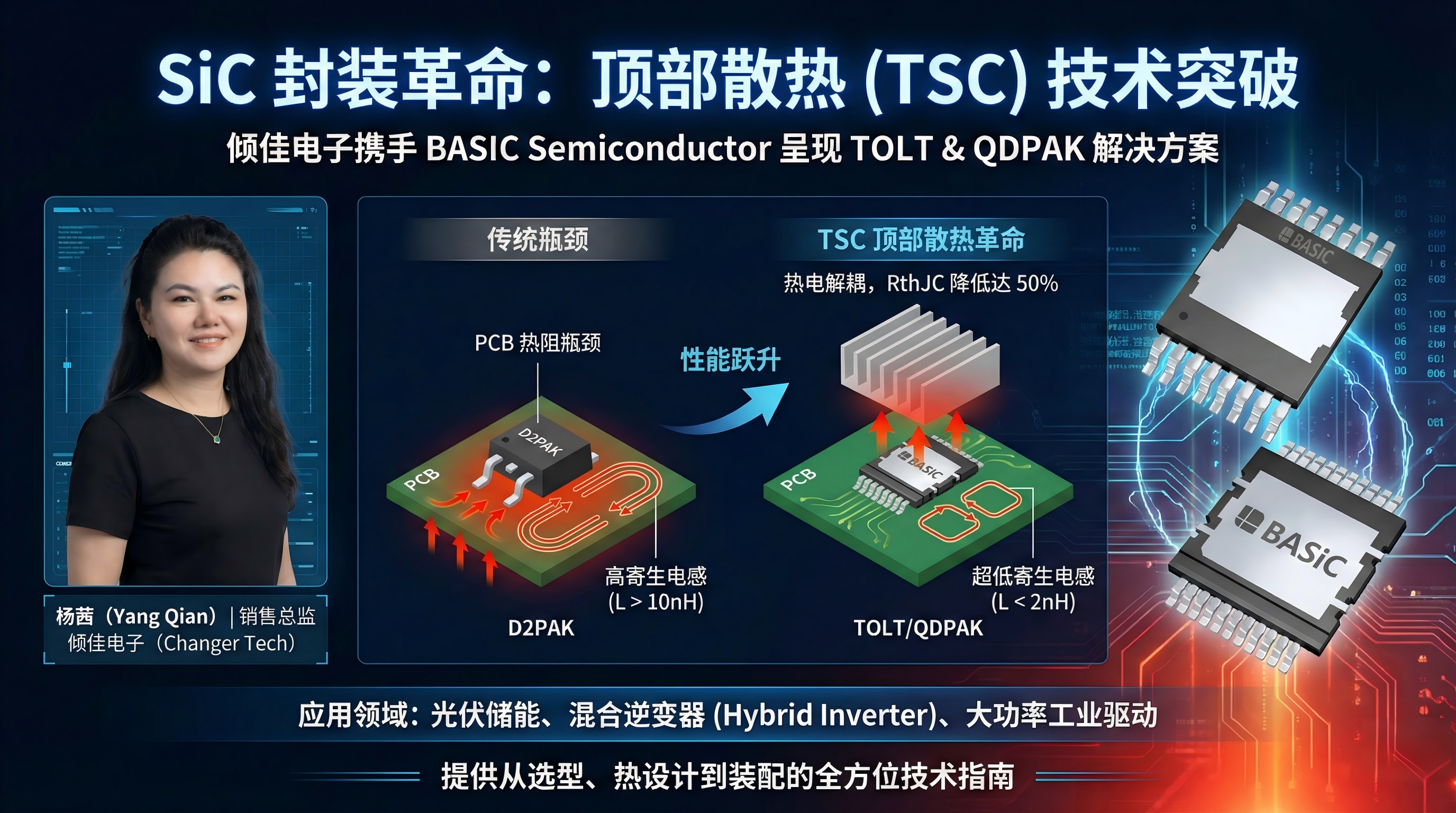

BASiC Semiconductor基本半导体一级代理商倾佳电子(Changer Tech)是一家专注于功率半导体和新能源汽车连接器的分销商。主要服务于中国工业电源、电力电子设备和新能源汽车产业链。倾佳电子聚焦于新能源、交通电动化和数字化转型三大方向,代理并力推BASiC基本半导体SiC碳化硅MOSFET单管,SiC碳化硅MOSFET功率模块,SiC模块驱动板等功率半导体器件以及新能源汽车连接器。

倾佳电子杨茜致力于推动国产SiC碳化硅模块在电力电子应用中全面取代进口IGBT模块,助力电力电子行业自主可控和产业升级!

倾佳电子杨茜咬住SiC碳化硅MOSFET功率器件三个必然,勇立功率半导体器件变革潮头:

倾佳电子杨茜咬住SiC碳化硅MOSFET模块全面取代IGBT模块和IPM模块的必然趋势!

倾佳电子杨茜咬住SiC碳化硅MOSFET单管全面取代IGBT单管和大于650V的高压硅MOSFET的必然趋势!

倾佳电子杨茜咬住650V SiC碳化硅MOSFET单管全面取代SJ超结MOSFET和高压GaN 器件的必然趋势!

1. 执行摘要

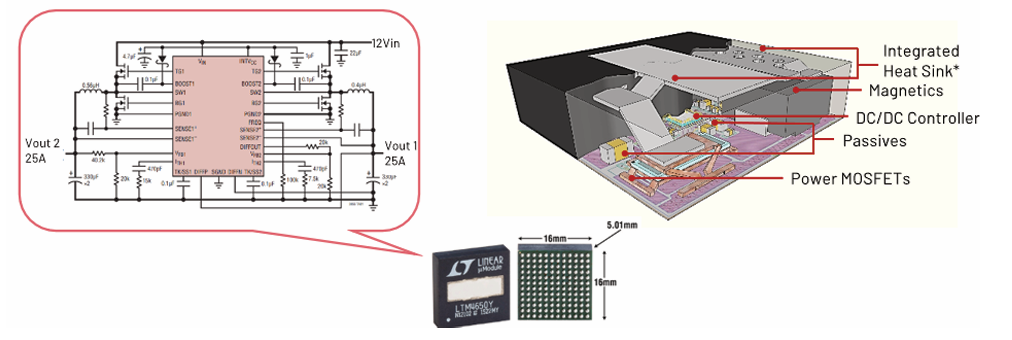

随着以Hybrid inverter混合逆变器、户储、光伏储能及大功率工业驱动为代表的电力电子系统向高频、高压、高功率密度方向演进,以碳化硅(SiC)为代表的宽禁带半导体材料正逐步取代硅基器件。然而,SiC芯片卓越的材料特性——高击穿场强、高饱和电子漂移速度及高热导率——长期以来受限于传统的封装技术。传统的通孔插装器件(如TO-247)存在较大的寄生电感,限制了开关速度;而传统的底部散热表面贴装器件(如D2PAK)则受限于PCB(印制电路板)的热导率瓶颈,无法有效耗散高功率芯片产生的热量。

倾佳电子杨茜旨在对两项突破性的顶部散热(Top-Side Cooling, TSC)封装技术——TOLT (TO-Leaded Top-side cooled) 和 QDPAK (Quadruple DPAK) ——进行详尽的工程分析。报告基于基本半导体(BASIC Semiconductor) 的最新产品数据(包括B3M025065B, AB3M025065CQ等)及行业权威技术文献,深入探讨这两种封装的内部物理结构、热电耦合特性以及在实际工程应用中的安装与制造工艺。

分析显示,相比传统封装,TSC技术通过解耦热路径与电气路径,实现了结壳热阻(RthJC)降低约12.5%至50%的性能跃升,同时将寄生电感从10nH量级大幅降低至2nH以下。倾佳电子杨茜将为电力电子工程师提供从器件选型、PCB热设计、焊盘布局(IPC标准)到散热器机械装配的全方位技术指南。

2. 功率电子封装的热-电瓶颈与顶部散热范式转移

2.1 传统封装的物理局限性分析

在深入TOLT和QDPAK之前,必须量化传统封装在SiC应用中的失效模式。

2.1.1 底部散热(BSC)的热阻墙

以D2PAK(TO-263)为代表的底部散热SMD封装,其散热路径为:芯片 → 焊料 → 铜引线框架 → 底部焊盘 → PCB铜箔 → FR4介质层/热过孔 → 底部散热器。 FR4材料的热导率极低(约 0.25−0.35W/m⋅K),即便是采用金属基电路板(IMS),其绝缘层的热阻依然是主要瓶颈。研究表明,在典型应用中,PCB引入的热阻可占系统总热阻的30%-50% 。这意味着SiC芯片的高温耐受能力被封装散热路径的低效所浪费。

2.1.2 通孔插装(THD)的电感惩罚

TO-247等通孔器件虽然通过直接贴合散热器解决了热问题,但其长引脚引入了巨大的寄生电感(Lstray)。

在SiC MOSFET的高频开关过程中(di/dt 可达数A/ns),寄生电感会导致严重的电压过冲(Vovershoot):

Vovershoot=Lstray×dtdi

这不仅增加了开关损耗(Eon,Eoff),还可能导致栅极振荡,甚至击穿器件氧化层。此外,TO-247的装配通常需要人工或异形插件机,且螺丝锁紧工艺的一致性难以保证 。

2.2 顶部散热(TSC)的物理架构重构

顶部散热封装(TOLT, QDPAK)通过翻转芯片或引线框架结构,将散热焊盘(Drain Pad)直接暴露在封装顶部。这种架构带来了三个维度的物理优势:

热路径垂直化与解耦:热量直接从芯片经由顶部铜排传导至散热器,完全绕过PCB。基本半导体的数据显示,这种设计可使RthJC降低至0.35 K/W ,远低于同规格D2PAK。

电气回路平面化:由于不再需要为散热片留出物理空间或引脚长度,封装可以紧贴PCB表面,极大缩短了功率回路(Power Loop)和栅极驱动回路(Gate Loop)的长度,从而将寄生电感降低至纳亨(nH)级别 。

PCB空间利用率倍增:由于热量不经过PCB,板子背面不再需要安装散热器,这使得双面贴装成为可能,或者可以在功率器件正下方布置栅极驱动电路,进一步压缩回路面积 。

3. TOLT封装技术深度解析

TOLT(TO-Leaded Top-side cooled)可以被视为TO-Leadless(TOLL)封装的“倒置”版本,但其内部结构进行了专门的优化。

3.1 结构特征与机械动力学

3.1.1 鸥翼式引脚(Gull-wing Leads)与热循环可靠性

TOLT封装通常保留了类似SOIC的鸥翼式引脚设计。这种设计不仅是为了电气连接,更是为了机械应力释放。 在汽车级应用(-40°C 至 +175°C)的热循环测试(TCoB)中,SiC芯片、铜引线框架、塑封料和FR4 PCB具有不同的热膨胀系数(CTE)。刚性连接(如无引脚封装)容易在焊点处产生巨大的剪切应力,导致焊点疲劳断裂。 TOLT的鸥翼引脚充当了机械弹簧,能够吸收部分应力。英飞凌和基本半导体的研究表明,这种结构使得TOLT在板级热循环测试中能够承受超过6000次循环而无电气失效,远超标准AEC-Q101要求 。

3.1.2 负对峙高度(Negative Standoff)的设计哲学

TOLT封装常采用负对峙高度设计,即封装体的底部略低于引脚的焊接平面(通常为-50μm左右)。

优势:这种设计确保了在安装散热器施加压力时,封装体底部紧紧压在PCB表面,消除了引脚高度公差对热界面材料(TIM)厚度的影响。这使得整体热阻的一致性极高 。

挑战:由于封装体紧贴PCB,焊剂残留物的清洗变得困难。因此,TOLT工艺通常推荐使用免洗助焊剂 。

3.2 基本半导体TOLT产品性能剖析

依据上传的BASiC-B3M025065B_Rev_0_0.pdf 和 BASiC-B3M040065B_Rev_0_0.pdf 数据手册,我们可以深入量化TOLT的具体优势。

3.2.1 极低的热阻特性

对于型号 B3M025065B(650V SiC MOSFET):

结壳热阻 (RthJC) :仅为 0.40 K/W。

这一数值意味着在耗散100W功率时,结温仅比壳温高40°C。相比之下,传统的TO-263封装在依赖PCB散热时,系统热阻通常高达1.0 K/W以上。

连续漏极电流 (ID) :达到 108 A (TC=25∘C)。对于一个紧凑的SMD封装而言,这是极高的电流密度,直接得益于顶部高效的散热路径。

3.2.2 凯尔文源极(Kelvin Source)配置

基本半导体的TOLT封装引脚定义如下:

Pin 1-6: 功率源极(Power Source)。

Pin 7: 凯尔文源极(Kelvin Source / Driver Source)。

Pin 8: 栅极(Gate)。

Pin 9-16 (Topside) : 漏极(Drain)。

技术分析:Pin 7的存在至关重要。在没有凯尔文源极的封装(如TO-220)中,源极电感 LS 是公共支路。当di/dt发生剧变时,在LS上产生的感应电压 VLS=LS×di/dt 会直接叠加在栅极驱动电压上,形成负反馈,减缓开关速度并增加损耗。TOLT通过将驱动回路的参考点(Pin 7)直接连接到芯片内部源极金属化层,旁路了功率回路的LS,从而实现了极快的开关速度( td(on)=14ns )。

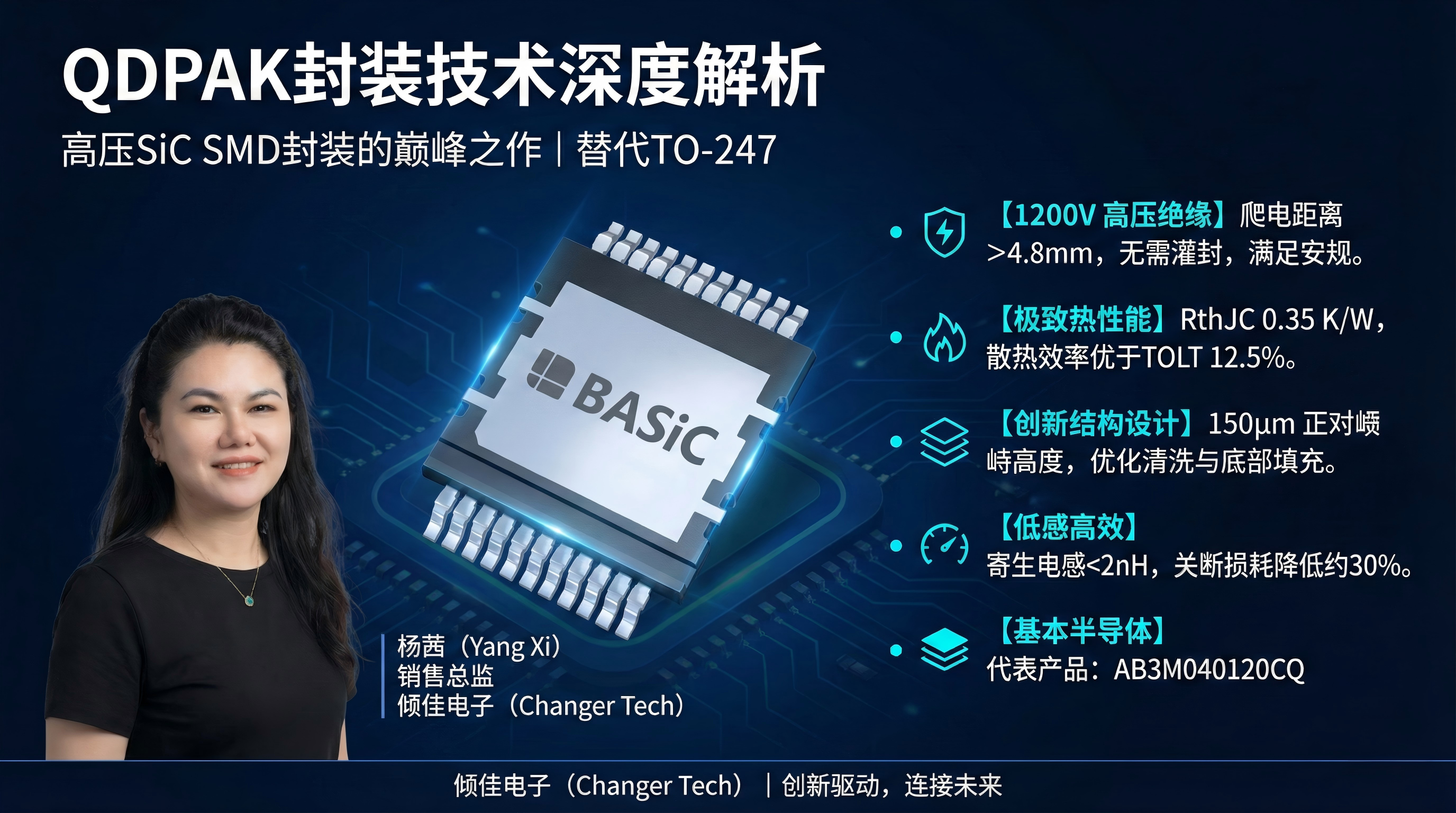

4. QDPAK封装技术深度解析

QDPAK(Quadruple DPAK)是专为替代TO-247而生的大功率SMD封装,属于HDSOP(Heat-Spreader Dual Small Outline Package)家族。它代表了目前高压SiC SMD封装的最高水平。

4.1 结构特征与高压绝缘设计

4.1.1 对称布局与低电感

QDPAK通常采用对称的引脚布局和内部结构。这种对称性有助于抵消部分互感,进一步降低寄生参数。与TOLT相比,QDPAK通常采用更短的引脚或无引脚(Leadless)设计,极大地减少了传导路径上的电阻和电感 。

4.1.2 1200V高压应用的爬电距离优化

对于1200V SiC器件(如基本半导体的 AB3M040120CQ),安规距离是SMD封装面临的巨大挑战。 QDPAK通过特殊的塑封体设计,实现了**>4.8 mm**的爬电距离 。这使得它在无需额外灌封或涂覆的情况下,能够满足大多数800V电池系统或工业1000V系统的基本绝缘要求(具体取决于污染等级)。

4.1.3 正对峙高度(Positive Standoff)

与TOLT不同,QDPAK通常设计有正对峙高度(约150 μm)。

优势:封装体底部与PCB之间留有间隙。这不仅有利于焊后清洗,去除去助焊剂残留,还允许在底部填充底部填充胶(Underfill)或红胶以增强机械强度。

热学影响:正对峙高度意味着在顶部施加压力时,引脚会发生弹性形变。这种“浮动”安装方式可以更好地适应散热器的平面度误差,但需要更仔细地控制热界面材料(TIM)的厚度。

4.2 基本半导体QDPAK产品性能剖析

参考 BASiC-AB3M025065CQ_Rev_0_2.pdf 和 BASiC-AB3M040120CQ_Rev_0_0.pdf :

4.2.1 极致的热性能

AB3M025065CQ (650V) : RthJC 仅为 0.35 K/W。

对比分析:这比同电压等级TOLT封装的0.40 K/W低了12.5%。这表明QDPAK拥有更大的有效散热面积或采用了更先进的芯片贴合技术(如银烧结或扩散焊)。

电流能力:支持 115 A 的连续电流,略高于TOLT的108 A。

4.2.2 1200V高压性能

AB3M040120CQ (1200V) : 即使在高耐压下,RthJC 也控制在 0.48 K/W。

开关能量:Etotal(Eon+Eoff) 在800V总线电压下表现优异。数据手册显示其专为车载充电机(OBC)和DC/DC转换器优化,这些应用对效率和体积要求极高。

4.2.3 降低的开关损耗

由于极低的封装电感(通常<2nH),QDPAK器件的关断损耗(Eoff)显著降低。AB3M025065CQ的 Eoff 仅为 135 μJ (配合SiC二极管),而同规格TOLT为 190 μJ。这意味着在相同频率下,QDPAK的热耗散更小,效率更高。

5. TOLT与QDPAK的综合技术对比

为了帮助工程师进行选型,下表基于基本半导体数据及通用行业标准进行了详细对比。

| 特性参数 | TOLT (e.g., B3M025065B) | QDPAK (e.g., AB3M025065CQ) | 优势分析 |

|---|---|---|---|

| 结壳热阻 (RthJC) | 0.40 K/W | 0.35 K/W | QDPAK热效率高12.5%,适合极致功率密度。 |

| 连续电流能力 (25∘C) | 108 A | 115 A | QDPAK载流能力更强。 |

| 寄生电感 (Lstray) | ~2 - 3 nH | < 2 nH | QDPAK回路更短,更适合>100kHz高频开关。 |

| 开关损耗 (Etot) | 570 μJ | 445 μJ | QDPAK损耗降低约22%,效率优势明显。 |

| 引脚结构 | 鸥翼形(Gull-wing) | 短引脚/无引脚 | TOLT应力释放更好;QDPAK电气性能更好。 |

| 对峙高度 (Standoff) | 通常为负(Negative) | 通常为正(Positive) | TOLT热接触一致性好;QDPAK易于清洗。 |

| PCB占用面积 | 较小 (类似TOLL) | 较大 (类似D2PAK-7或更大) | TOLT更节省PCB空间。 |

| 主要应用场景 | 工业驱动、改造设计、高可靠性要求 | 户储、高压服务器电源 |

结论:QDPAK是追求极致性能的首选,特别是在1200V高压和超大电流应用中;而TOLT则在机械可靠性和PCB空间受限的场景中表现出更好的平衡性,且由于其鸥翼引脚,对PCB的热膨胀更具包容性。

6. 安装与装配工程指南

顶部散热器件的引入改变了传统的PCB装配流程。以下是基于IPC标准及行业最佳实践的详细指南。

6.1 PCB焊盘设计与布局 (IPC-7351)

6.1.1 焊盘定义

TOLT封装:建议采用非阻焊定义(NSMD, Non-Solder Mask Defined) 焊盘。铜箔面积应略小于阻焊层开口,这允许焊锡包裹住铜箔边缘,增加焊点强度,对抗TCoB测试中的剪切力 。

QDPAK封装:由于电流极大(>100A),源极(Source)区域的PCB设计至关重要。建议在源极焊盘区域打热过孔(Thermal Vias) ,虽然主要散热在顶部,但这能增加PCB铜箔的热容,有助于吸收瞬态热冲击。PCB铜厚建议使用 3oz 或 4oz,甚至采用埋铜(Copper Inlay)技术 。

6.1.2 栅极驱动回路布局

为了最大化利用TOLT和QDPAK的低电感特性,栅极驱动器(Gate Driver)应尽可能靠近器件的 Pin 8 (Gate) 和 Pin 7/2 (Kelvin Source) 。最佳实践是将驱动器放置在PCB的底层(Bottom Layer) ,直接位于功率器件的正下方,通过过孔连接。这种垂直布局能将栅极回路电感降至最低,防止误导通。

6.2 钢网设计与焊料控制

钢网厚度:推荐 125 μm - 150 μm 。

孔径设计:对于TOLT的负对峙高度,必须严格控制锡膏量。过多的锡膏会导致器件在回流焊时“漂浮”或倾斜,导致顶部散热面与散热器之间产生楔形间隙,严重恶化热阻。建议采用架桥式(Window Pane) 开口设计来控制大面积焊盘上的锡膏覆盖率(通常控制在50%-70%)。

真空回流焊:对于高功率密度应用,焊点内的空洞(Voiding)是致命的。空洞会阻碍热传导并引起局部热点。强烈建议使用真空回流焊工艺,将空洞率控制在 5%以下 。

6.3 散热器安装与热界面材料(TIM)选择

这是TSC应用中最关键的环节。

6.3.1 绝缘与安全

基本半导体的TOLT和QDPAK器件顶部的裸露金属面是漏极(Drain)电位,即连接到高压母线(650V/1200V)。因此,散热器与器件之间必须进行电气绝缘。

绝缘TIM:必须选用具有高介电强度的TIM(如陶瓷填充的硅胶片或相变材料),耐压值需留有足够裕量(建议 >3-5 kV/mm)。

绝缘片:也可以使用AlN(氮化铝)或Al2O3(氧化铝)陶瓷片作为绝缘层,再配合薄层导热硅脂,以获得最佳的热导率和绝缘性 。

6.3.2 夹持力与安装方式

严禁直接在器件上打螺丝,这会导致封装破裂。

推荐方案:使用弹簧夹(Spring Clips) 或 推针(Push-Pins) 。

压力控制:理想的接触压力范围是 20 - 50 PSI (0.14 - 0.35 MPa) 或单颗器件 20N - 60N 。

TOLT:由于是负对峙,刚性较强,可承受较大压力,但需通过TIM厚度来补偿器件高度公差。

QDPAK:由于正对峙和引脚弹性,压力会使器件下沉。必须使用弹簧结构来维持恒定的接触力,避免因热膨胀导致的压力波动造成焊点疲劳 。

间隙填充(Gap Filler) :在多器件共用一个大散热器(冷板)时,由于各器件的高度公差(Tolerance Stack-up),建议使用液态导热填缝胶(Liquid Gap Filler) 。它能自动填充不同高度的间隙,固化后形成柔软的导热层,对应力极其敏感的SiC芯片提供保护 。

6.3.3 TIM的热导率与厚度

根据基本半导体的性能,推荐使用热导率 λ>3−6W/m⋅K 的TIM。

厚度权衡:TOLT可能需要较厚的TIM(200-300 μm)来吸收公差;而QDPAK配合高精度冷板时,可以使用超薄TIM(50-100 μm),从而显著降低热阻 RthCS 。

6.4 爬电距离与电气间隙设计规则

对于1200V器件(AB3M040120CQ),必须严格遵守安规:

PCB开槽(Slotting) :在漏极焊盘与源极/栅极焊盘之间的PCB区域进行铣槽,可以有效增加表面爬电距离,防止高压电弧沿PCB表面闪络。

三防漆(Conformal Coating) :涂覆Type I或Type II绝缘漆可以降低对爬电距离的要求,是紧凑型设计的常用手段 。

散热器边缘距离:TIM材料必须超出器件金属面边缘至少 2-3mm,以防止高压从金属面边缘直接对散热器放电 。

7. 结论与建议

TOLT和QDPAK封装技术的出现,标志着SiC功率器件应用进入了一个新阶段。通过消除PCB热阻瓶颈和引脚电感瓶颈,这两款封装充分释放了基本半导体SiC MOSFET的潜能。

工程建议总结:

选型策略:若追求极致的开关速度(>100kHz)和最高功率密度(如阳台光储),选用 QDPAK(如AB3M025065CQ);若关注板级热循环可靠性及现有产线兼容性,选用 TOLT(如B3M025065B)。

热设计核心:将“封装-TIM-散热器”视为一个整体系统。务必使用弹簧加载的安装方式和高性能绝缘TIM。对于1200V应用,绝缘和爬电距离设计是重中之重。

制造工艺:升级至真空回流焊以减少空洞,并严格控制锡膏厚度以适应不同的对峙高度设计。

遵循本指南,工程师将能够构建出体积更小、效率更高、且在恶劣工况下长期可靠的碳化硅电力电子系统。

审核编辑 黄宇